实验简介

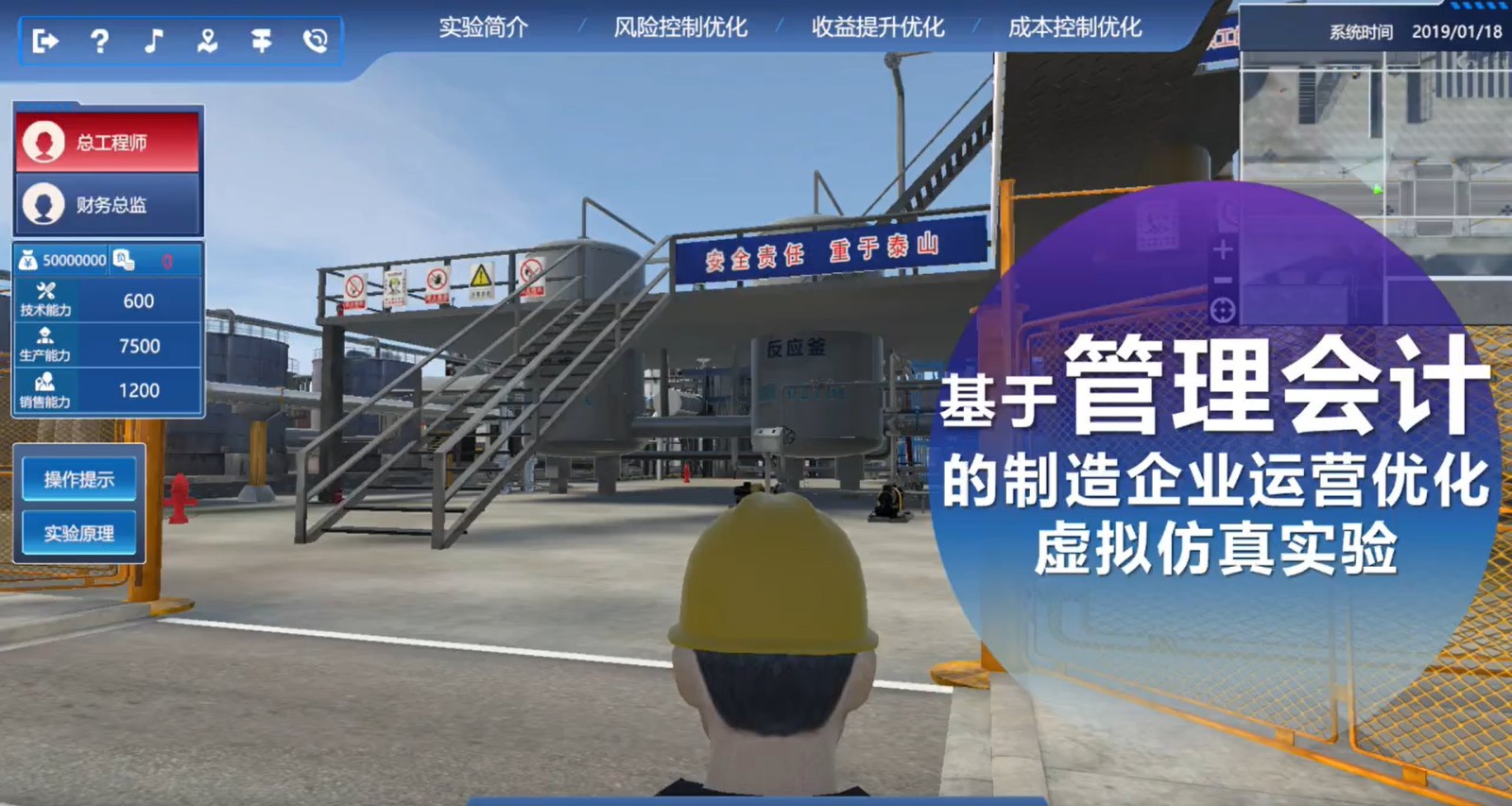

在汽车、机械、交通、电气电子、航空航天等国民经济各行业应用中,金属高压铸造(也称压力铸造,简称压铸)是金属零件液态成型方法中最先进、大批量生产效率最高的方法之一。

由于工艺过程的复杂性和不能观测,使其科学本质和技术精髓的教学和科研成为难点。本实验构建压铸技术的虚拟仿真实验系统,由仿真的压铸车间、装备、模具和工艺过程组成,为自主开展压铸技术装备、模具和工艺设计的学习和实验研究,深入探索复杂压铸工艺过程的内在科学规律提供便捷有效的手段。

设计原则

根据压铸机、模具和压铸工艺三部分内容教学要求,将金属高压铸造技术虚拟实验内容划分为“基础认知、实训提高和综合分析实验”三个层次,服务学生的“基本原理学习、实际运用能力训练、综合分析能力训练”。每部分实验内容中均包含多个层次的实验。

课程目标

帮助学生熟悉设备结构和机构运动:虚拟重建一台真实的压铸机供学生使用。通过再现压铸机的机构运动,帮助学生了解压铸机的主要组成机构和机构运动特点;

帮助学生了解压铸模具结构:虚拟重建一套完整的真实模具供学生使用。通过模具拆散和自主组装过程,帮助学生了解模具结构及主要组成部件的作用;

帮助学生了解压铸装备、工艺和质量的关系:通过实际去操作虚拟压铸机,帮助学生了解压铸工艺过程、及其与压铸机构运动的关系;

帮助学生自主分析压铸工艺过程:虚拟重现压铸的充型和凝固过程。通过可视化和量化的过程数据帮助学生自主分析压铸工艺参数对压铸过程的影响,以及压铸产品质量评价参数的影响规律。

实验要求

要求学生最终掌握根据目标产品的结构特征,通过科学设计和使用压铸机、模具和合金材料这三个要素资源,合理安排和组织压铸工艺最终获得合格压铸产品的方法。

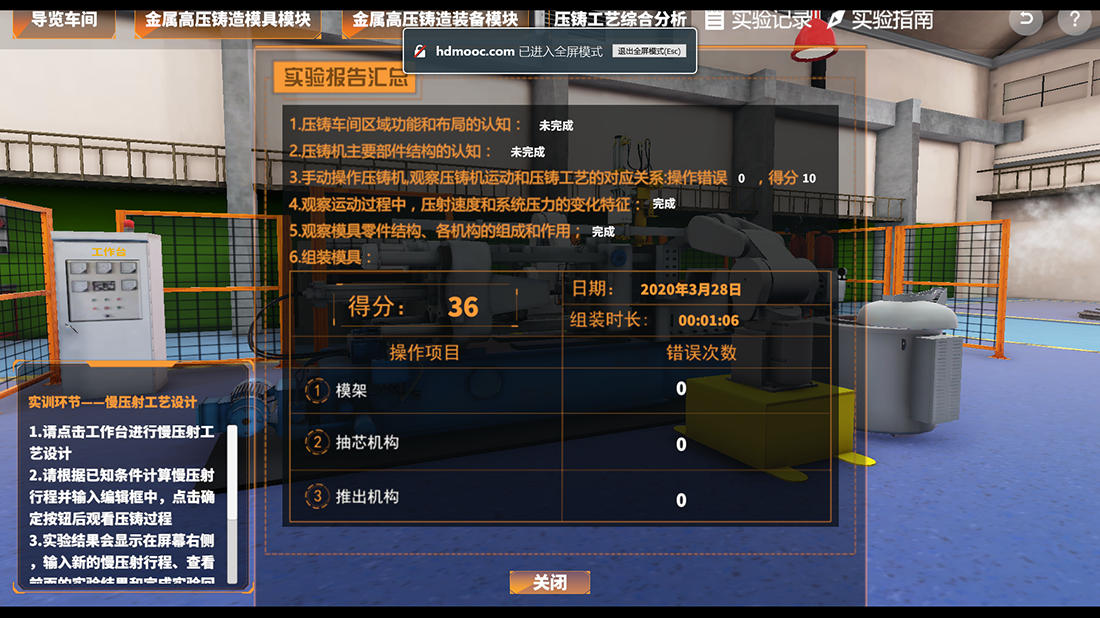

成绩评定

采用过程考核制度。要求学生对每个模块的各个功能独立完成,在熟悉车间、装备和模具的基础上,通过设置不同的工艺参数,观察虚拟仿真的充型凝固结果数据,并完成实验报告。实验报告包括实验名称、实验内容、实验结果(重要的软件界面或数据)以及实验总结。其中:①仿真模块一、二(实验步骤1-3),模块三实验步骤4为基础实验,占总成绩比例的30%;②模块三(实验步骤5-6)为模具装配实训,占总成绩比例的30%;③模块四(实验步骤7-11)为综合分析实验,占总成绩比例的40%。其中,步骤11为综合分析与提高实验,占总成绩比例的10%。基础、实训与综合分析实验为必做项,提高实验为选做项。最终成绩根据实验报告对