参照《信息技术学习、教育和培训虚拟实训教学指导接口规范》、《智慧教育平台数字教育资源技术要求》、《国家虚拟仿真实训教学课程技术接口规范(2022版)》等国家标准及规范,打造智能制造生产线虚拟仿真教学资源管理与共享平台,用于虚拟仿真项目统一管理。并提供符合单位需求的虚拟仿真资源建设标准规范,便于约束后续虚拟仿真资源开发模式。

本系统是构建整个数字化智能工厂的基石与蓝图。它旨在让学生宏观地掌握智能制造车间的整体规划与布局逻辑,通过高逼真的虚拟仿真技术,创建一个完整的数字生产系统。学生将学习并理解典型智能制造车间的功能分区原则,如原材料区、加工区、装配区、质检区、成品仓储区的合理布局与物流动线设计。熟悉并调用主流的工业设备数字化模型库。

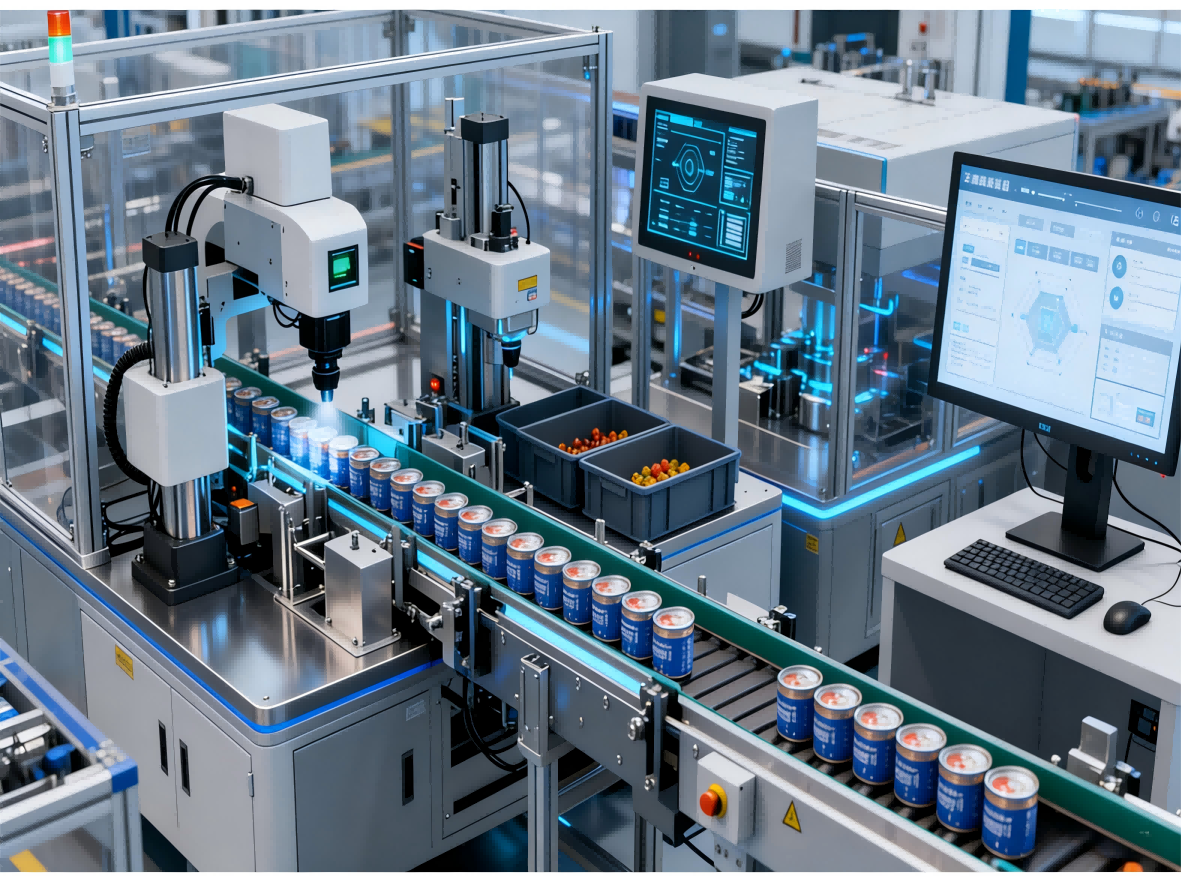

本系统模拟从物料入库、存储、拣选到出库的全流程数字化管理,重点展现WMS系统作为信息枢纽的功能。在此过程中,学员将深刻认识到WMS的高阶指令(如“执行出库”)是如何下达给自动化设备执行的。学员通过此模块不仅能掌握WMS的操作逻辑,更能理解信息管理系统与底层PLC控制层之间如何协同工作,体会精准的物料信息流对指挥实体物流设备高效、无误运行所起到的核心作用。

本系统以制造执行系统(MES)为核心,模拟从订单下达到产品完成的整个生产管理过程。学员学习如何将生产计划分解为可执行的作业指令,并下达到各个生产单元。通过应对设备故障、订单变更等突发状况,学员不仅学习在MES层面进行应急调度,更将理解到这种调度最终是通过改变或重置底层PLC的控制逻辑与参数来实现的,从而深刻体会IT与OT技术融合的实践意义。

该系统集成了数控机床、工业机器人等设备,学员在实训中,不仅掌握设备操作与编程,更将通过虚拟的PLC编程与监控界面,直观地看到:机器人抓取毛坯后,如何向PLC发送一个“抓取完成”信号(I信号);PLC程序又如何据此触发机床门打开(Q信号)、卡盘夹紧等一系列连锁动作。通过模拟常见的故障(如传感器失灵、信号中断),学员将在PLC层面学习进行诊断与排除,从而全面掌握柔性单元从上层指令接收到底层设备联动执行的完整控制流程,深刻理解PLC在实现设备间可靠通信与协同中的核心价值。

本模块是连接各个生产单元的“血管网络”,其顺畅运作依赖于AGV调度系统(RCS)与PLC网络的紧密集成。学员将学习智能物流系统的调度逻辑,包括任务分配与路径规划。更重要的是,实训将揭示调度指令的最终执行细节。通过此模块,学员将理解如何通过多层级的PLC控制网络,指挥多台AGV协同工作,实现物料在正确时间、准确地点的无缝流转,支撑起整个生产系统的高效运行。

本系统贯穿制造全生命周期,是保障产品质量的关键。它集成智能检测设备与质量信息追溯系统。在此,PLC扮演着“快速反应执行者”的角色。同时,为实现全流程追溯,每个工位的读写器在扫描产品标识后,信息也会经由PLC网络上传至管理系统。学员通过实训,不仅能掌握质量检测与数据追溯的流程,更能理解基于PLC的实时信号处理如何实现质量问题的瞬时判断与自动分拣,从而构建起“检测-判断-执行”的闭环质量控制体系。